SDGs(持続可能な開発目標)とは

SDGs(エスディージーズ)とは「Sustainable Development Goals」の略称で、2015年9月の国連サミットで採択された「持続可能な開発目標」です。2030年までに持続可能でよりよい世界を実現することを目指し、発展途上国や先進国に関わらず取り組むユニバーサル(普遍的)な国際目標で、「目標12:持続可能な生産消費形態を確保する※1」、「目標13:気候変動及びその影響を軽減するための緊急対策を講じる※1」など、17の目標(ゴール)と169のターゲットで構成されています。

目標達成には産業界の取り組みが不可欠

SDGsの達成には、各国の政府や公的機関だけでなく産業界の取り組みが不可欠です。自動車産業も走行時にCO2を排出しない電動車(EV:Electric Vehicle)や、CO2排出量を抑制したハイブリッド車など環境に優しい車の開発をはじめ、製造工程でのCO2排出量削減、車を構成する部材にリサイクル可能な素材を活用するといった取り組みを進め、三菱ケミカルグループもそうした取り組みを素材開発で支えています。

三菱ケミカルグループのSDGsの取り組み

それでは、三菱ケミカルグループのSDGsへの取り組みを具体的に紹介します。

「KAITEKI」の実現をめざして

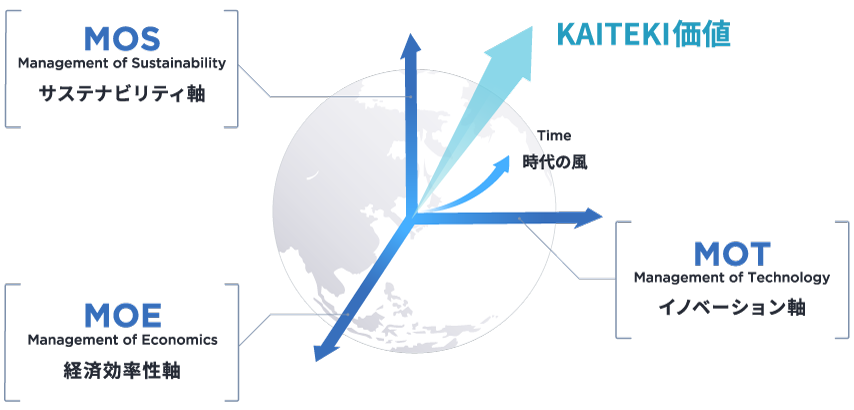

三菱ケミカルグループでは、「私たちは、革新的なソリューションで、人、社会、そして地球の心地よさが続いていくKAITEKIの実現をリードしていきます。」というパーパスを掲げています。

このパーパスが示す通り、「人、社会そして地球の持続可能な発展に取り組むこと」をグループのビジョンとし、その想いを「KAITEKIの実現」という言葉に込めています。そして、KAITEKIの実現のために、「Management of Sustainability(MOS:持続可能な未来への貢献)」、「Management of Technology(MOT:価値あるイノベーションの創出)」、「Management of Economics(MOE:経済的付加価値と株主還元の向上)」を実践。KAITEKIの実現とSDGsの達成に向けた取り組みには共通する部分が多く存在します。

三菱ケミカルのSDGsの取り組み

三菱ケミカルグループの中核をなす三菱ケミカルも、KAITEKIの実現をビジョンに掲げており、SDGsに貢献するさまざまな製品・サービスを提供しています。特に自動車関連製品では、軽量化や電動化、バイオ、リサイクルの視点で素材開発に取り組んでいます。

リニアエコノミーからサーキュラーエコノミーへの転換―リサイクルでSDGsの達成に貢献―

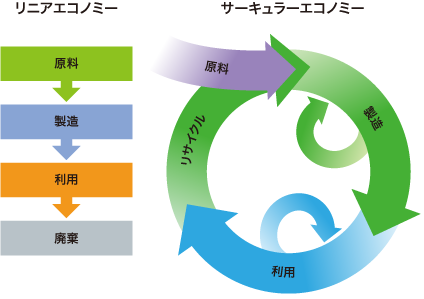

自動車用の各種素材は、これまで原料を「採って」→「作って」→「使って」→「廃棄する」という直線型のリニアエコノミーに基づき開発・製造されてきました。しかし、持続可能な未来のためには、リサイクルを考えた再生可能原料を使用するなどサーキュラーエコノミー(循環型経済)への転換が求められています。

三菱ケミカルでは、再生可能原料の使用やリサイクル技術を含めた資源の有効活用など、SDGsの13番目の目標「気候変動及びその影響を軽減するための緊急対策を講じる」に対応した取り組みを進めています。

自動車の軽量化に貢献するアクリル樹脂のクローズドループリサイクル―自動車軽量化・リサイクルでSDGsの達成に貢献―

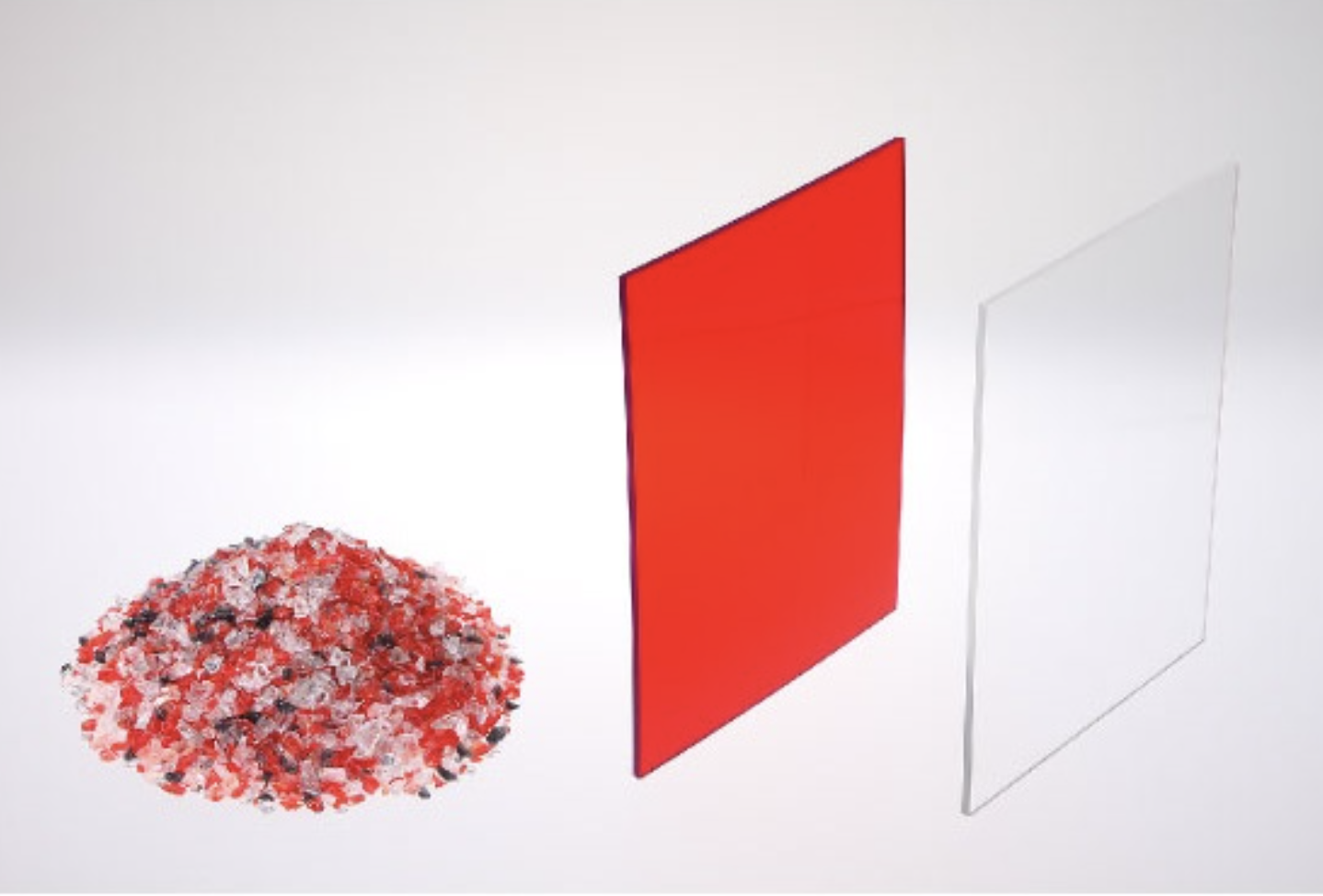

サーキュラーエコノミーを実現する三菱ケミカルの具体的な取り組みのひとつに、アクリル樹脂のクローズドループリサイクルがあります。アクリル樹脂は耐熱性や耐久性に優れ、加工もしやすく、自動車軽量化を実現する重要な素材として内外装部材に広く使用されています。

三菱ケミカルでは、おもに廃車からアクリル樹脂の部材を回収してケミカルリサイクルすることでMMAモノマーとよばれる原材料を製造し、再びアクリル樹脂として生まれ変わらせる仕組みを確立。現在、アクリル樹脂のケミカルリサイクルの事業化に向け、福岡事業所に実証設備を建設中です。2023年8月の完工後には具体的な事業化検討を進める予定で、2030年には処理能力年間1万トン規模の実現を目指しています。

アクリル樹脂のクローズドループリサイクルは、SDGsの12番目の目標「持続可能な生産消費形態を確保する」に対応する取り組みです。

石油製品のケミカルリサイクル(回収プラスチックの油化)―自動車軽量化・リサイクルでSDGsの達成に貢献―

サーキュラーエコノミーを実現するもうひとつのソリューションとして、石油製品のケミカルリサイクルがあります。石油製品は軽量で加工しやすいことから自動車軽量化を実現する素材としてバンパーやドアミラーカバーなどに使用されています。

三菱ケミカルでは、おもに廃車や市場から回収したプラスチック製品を石油精製装置およびナフサクラッカーとよばれる設備でリサイクルすることで、再び石油製品や化学製品などへと生まれ変わらせる取り組みを進めるために、2019年にENEOS株式会社と鹿島コンプレックス有限責任事業組合を設立しました。使用済みプラスチックを石油精製・石油化学の原料として再生利用するケミカルリサイクルに取り組み、2023年度には年間2万トンのプラスチック油化を目指しています。SDGsが掲げる12番目の目標「持続可能な生産消費形態を確保する」に対応するものです。

SDGsの目標達成に貢献する三菱ケミカルの製品群

三菱ケミカルでは環境循環型の素材開発にも注力し、自動車内外装品をはじめ自動車を構成する部材に広く採用されています。SDGsの達成に貢献する三菱ケミカルの製品にはどのようなものがあるのか詳しく紹介しましょう。

植物由来/環境適合性高機能エンジニアリングプラスチック「DURABIO™(Durable+ BioPolymer)」―バイオの力でSDGsの実現に貢献―

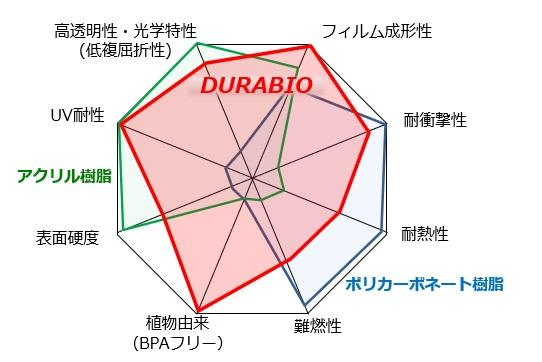

石油由来の樹脂素材はリサイクルに手間がかかるといった問題が指摘されています。そこで三菱ケミカルでは、再生可能な植物由来原料であるイソソルバイドを主原料に用いたバイオエンプラ(ポリカーボネート系)である「DURABIO™(Durable+ BioPolymer)」を開発し、自動車メーカーなどに提供しています。

「DURABIO™(Durable+ BioPolymer)」は、透明性や耐候性、耐傷付き性、耐衝撃性、光学特性などの物性バランスに優れ、従来のポリカーボネート樹脂やアクリル樹脂と同等の性能を有し、自動車のピラーやフロントグリルといった内外装部材として幅広く使用されています。2023年2月には欧州において2つのバイオベース製品認証を取得しました。「DURABIO™(Durable+ BioPolymer)」は、SDGsが掲げる12番目の目標「持続可能な生産消費形態を確保する」に対応しています。

再生可能な植物由来の生分解性樹脂「BioPBS™」―「持続可能な生産と消費」の実現に貢献―

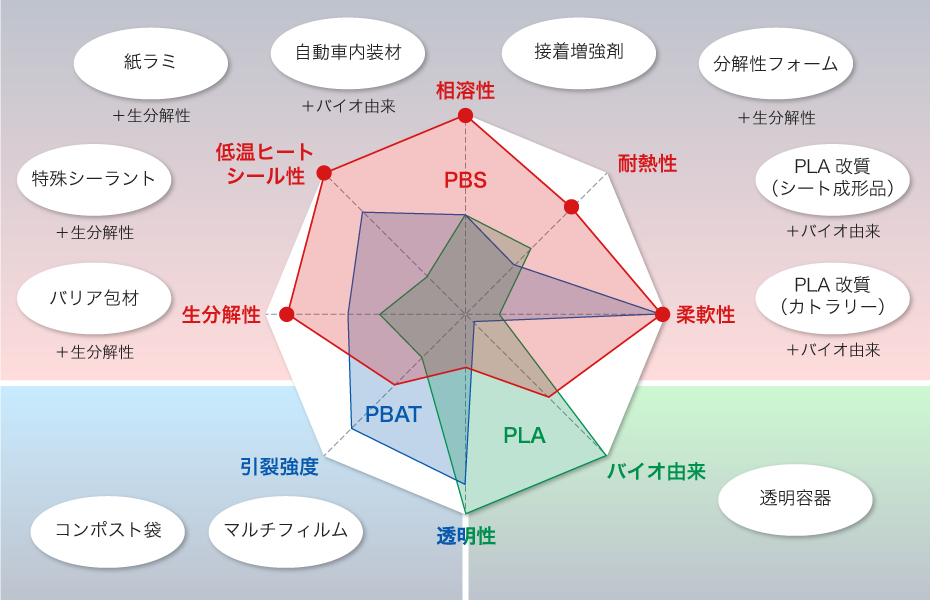

「BioPBS™」は、再生可能資源である植物を由来とするコハク酸を原料とした生分解性樹脂です。低温環境下での生分解性に優れているのが特長で、最終的に水と二酸化炭素に分解されます。樹脂の特性として低温ヒートシール性、相溶性、耐熱性、柔軟性などに優れていることから、自動車内装材をはじめ、紙コップやストロー、コーヒーカプセルから農業用マルチフィルムまで幅広い用途で使用され、SDGsの12番目の目標「持続可能な生産消費形態を確保する」の実現に貢献します。

世界唯一、植物由来で高機能なPCD「BENEBiOL™」―環境に優しい素材でサステナブルな車社会の実現に貢献―

「BENEBiOL™」は、三菱ケミカルが独自製造技術により開発した、世界唯一の植物由来PCD(ポリカーボネートジオール)です。一般的なPCDは石油由来の原料を使用していますが、「BENEBiOL™」は、非可食のひまし油から得られる特殊な原料を使用することでCO2排出量を削減するほか、再生可能な素材としてSDGsの12番目の目標「持続可能な生産消費形態を確保する」に対応し、サステナブルなものづくりに貢献します。ポリウレタン樹脂やポリエステル系樹脂などの原料として使用され、PCDから製造された樹脂は優れた耐久性から自動車の内外装塗料材料や人工・合成皮革、電子機器向けの樹脂コーティング剤など使用されています。

特に「BENEBiOL™」は、一般的なPCDの特徴に加え、従来PCDの弱点であった柔軟性と耐薬品性の両立、耐汚染性、特徴的な触感など、優れた機能を有し、東レ株式会社が発売する環境配慮型のスエード調人工皮革「Ultrasuede® BX」(ウルトラスエード ビーエックス)の原料として採用されています。

炭素繊維/炭素繊維複合材のリサイクル―国内外でリサイクルチェーンを確立―

炭素繊維/炭素繊維複合材料は、軽くて、高強度、高弾性率といった特性を有し、自動車の軽量化に大きく貢献する素材です。炭素繊維の比重は1.8~2.2程度と鉄の約4分の1と非常に軽量でありながら、強度に優れるPAN系炭素繊維では引張強度を比重で割った比強度が鉄の約10倍に、弾性率に優れるPitch系炭素繊維では弾性率を比重で割った比弾性率が鉄の約10倍にも達します。鉄製部品をはじめ従来の材料による部品を炭素繊維/炭素繊維複合材料に置き換えることで、自動車を約30%(※2)も軽量化でき、それによる燃費向上を通じて、炭素繊維製造時のCO2排出量を大幅に上回るCO2削減効果を得ることができます。

※2:炭素繊維複合材料を17%適用、炭素繊維を約0.1トン使用した場合に従来材料比で約30%の軽量化

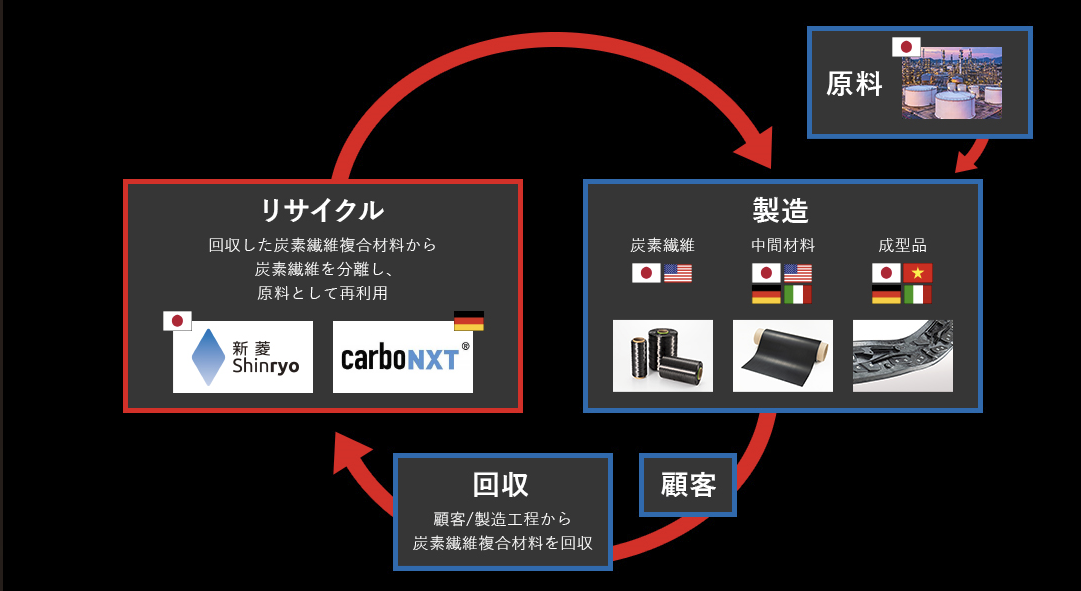

さらに三菱ケミカルでは、炭素繊維/炭素繊維複合材料のリサイクル事業にも取り組んでいます。福岡県北九州市にある三菱ケミカルグループの新菱をはじめ、2020年に買収したドイツのカーボネクストを通じて国内外でリサイクルチェーンを確立。三菱ケミカルが有するリサイクルから再加工にいたるまでの一貫した製品/技術チェーンの強みを生かして、炭素繊維/炭素繊維複合材料事業におけるサーキュラーエコノミーの実現を目指しています。こうした取り組みを通じて、SDGsの13番目の目標「気候変動及びその影響を軽減するための緊急対策を講じる」と12番目の目標「持続可能な生産消費形態を確保する」の実現に貢献します。

素材技術で社会的責任を果たしSDGsの達成に貢献

SDGsは世界各国の政府や公的機関、産業界や企業が全力で取り組むべき喫緊の課題です。SDGsの実現には、リサイクルや再生可能原料の開発・活用などで高度な技術とノウハウが求められ、素材開発を担うメーカーに課された社会的責任は大きいといえるでしょう。

三菱ケミカルは、リサイクル技術を活用しながらサーキュラーエコノミーへ転換していくとともに、さまざまな素材技術でSDGsが掲げる目標の達成に貢献していきます。

なお、本コラムで紹介した製品・サービスの一部は横浜会場と名古屋会場、オンライン展示会としても開催される「人とくるまのテクノロジー展 2023」の三菱ケミカルブースでも紹介予定です。