自動車メーカーに求められる環境負荷低減の取り組み

近年、深刻化している地球規模の気候変動を解決するために、2015年のパリ協定においてカーボンニュートラルの目標が掲げられました。温室効果ガスの排出量と吸収量の均衡を保ち、2050年までに実質的な排出量をゼロにすることを120以上の国と地域が目標に掲げ、日本もこれに合意しています。

日本国内における2022年度のCO₂排出量は年間10億3700万トンで、そのうち自動車分野における排出量は全産業の15.9%を占めています。自動車産業でカーボンニュートラルを達成するためには原材料の採取から自動車の製造、自動車の使用、廃棄に至るまでのライフサイクル全体を通じた環境負荷について正しく評価する必要があります。このような「ライフサイクルアセスメント(LCA)」の動きは世界各国で加速しており、日本の自動車メーカーにおいても製造・生産段階、廃棄段階も含めてCO₂排出量をゼロにする取り組みが求められています。

自動車製造におけるCO₂削減の重要な鍵を握る「塗装」工程

自動車の製造工程は、鋼板の「切断・プレス」、「溶接・車体」、「塗装」、「組立」という4つのプロセスに分けられますが、中でも「塗装」工程はもっとも多くCO₂を排出する工程で、製造プロセス全体の4分の1から3分の1を占めていると言われています。

自動車の塗装工程は、一般的に電着、中塗、上塗を焼き付けるという作業が行われますが、各工程を細分化していくとエネルギー効率のムダが見えてくることもあります。例えば、従来は塗料タレを防ぐために温水シャワーや高圧エアによって余分な塗料を除去したあと、乾燥炉で仕上げるという手法が一般的でした。

しかし、温水や高圧エアが車体の細部まで当たらずムラが生じるため、決して効率的な方法とはいえません。そこで、自動車の製造工程におけるCO₂排出量を効率的に低減するために、鋼板への塗装という従来の一般的な塗装工程を一から見直す動きも出始めています。

環境負荷低減のもう一つの課題である「VOC」の発生抑制

また、自動車の塗装工程ではCO₂の排出量を低減することに加えて、「VOC(揮発性有機化合物)」の発生をどう抑制するかも課題のひとつでした。VOCとは揮発しやすい化学物質の総称であり、トルエンやトリクレン、塩化メチレンなど200種類以上が存在します。

VOCはCO₂と同様に大気汚染の原因になるばかりではなく、自動車製造に従事する作業員の健康被害や、塗装した内装材が原因でシックハウス症候群を招くリスクもあります。そのため、自動車の製造工程ではCO₂削減と同時にVOCの発生抑制にも取り組むことが喫緊の課題となっているのです。

自動車製造における塗装工程の見直しはコストの削減にもつながる

さらに、自動車の塗装工程ではエネルギー効率のムダだけでなく、材料費や電気代、人件費などのコスト面においても多くのムダが発生しています。例えば、温水シャワーや高圧エア、仕上げの乾燥炉を動かすためには膨大なエネルギーコストがかかるほか、それらの工程を管理したり塗装のムラをチェックしたりするためには人員も配置しなければなりません。

しかし、一連の工程や塗装の手法を一から見直し、均一的な仕上がりが実現できるようになれば従来のようなコストのムダがなくなり、さらなる生産性の向上が期待できるはずです。

従来の「鋼板+塗装」に代わる樹脂部品の「塗装レス」と「現着成形」

上記でご紹介した通り、自動車製造工程、とりわけ塗装工程における環境負荷低減では、CO₂およびVOCの排出量を低減する取り組みと、塗装工程におけるエネルギー消費や作業のムダを削減する必要があります。 とくに塗装はボディなどの鋼板部品だけでなく、バンパー等の外装材やトリム等の内装材などの多くの樹脂にも施されている場合が多く、樹脂への塗装工程での対応も課題です。 そこで、これらを可能にする素材技術として注目されているのが、塗装作業を施すことなく美しい質感や光沢、色合いを表現する「塗装レス」と、あらかじめ着色された樹脂材料を成形加工することで美しいプラスチック製品に仕上げる「原着成形」です。

「塗装レス」、「原着成形」のメリットは、まずCO₂やVOCの排出を抑制できること、コストを低減できることですが、それと同時に「リサイクルしやすいこと」も注目されています。例えば、バンパーのような塗装された樹脂部品を粉砕してリサイクルする場合、塗膜が異物となって物性などに悪影響をおよぼすことが懸念されます。かといって塗装を剥がすには手間もコストもかかってしまいます。それに対して塗装レス、原着成型であれば、そのままリサイクルに使用できるのです。

自動車ボディ用のアクリル樹脂材料の開発も加速

自動車のドアやボンネット、フェンダーといったボディ用のパーツは、クルマそのものの印象や外見を大きく左右するため優れたデザイン性が求められるほか、万が一の事故に備えて耐衝撃性も考慮する必要があります。

一般的には鋼板に塗料を何重にも塗布し美しい光沢や鮮やかな色合いを実現していますが、MCGでは本田技研工業株式会社と共同で特殊なアクリル樹脂材料「自動車ボディ部品用PMMA(ポリメチルメタクリレート)」を開発しています。透明度の高いアクリル樹脂に色を配合して成形加工するため塗装レスが実現でき、ムラのない均一的な仕上がりも期待できます。PMMAについては、次項でも詳細にご紹介しています。

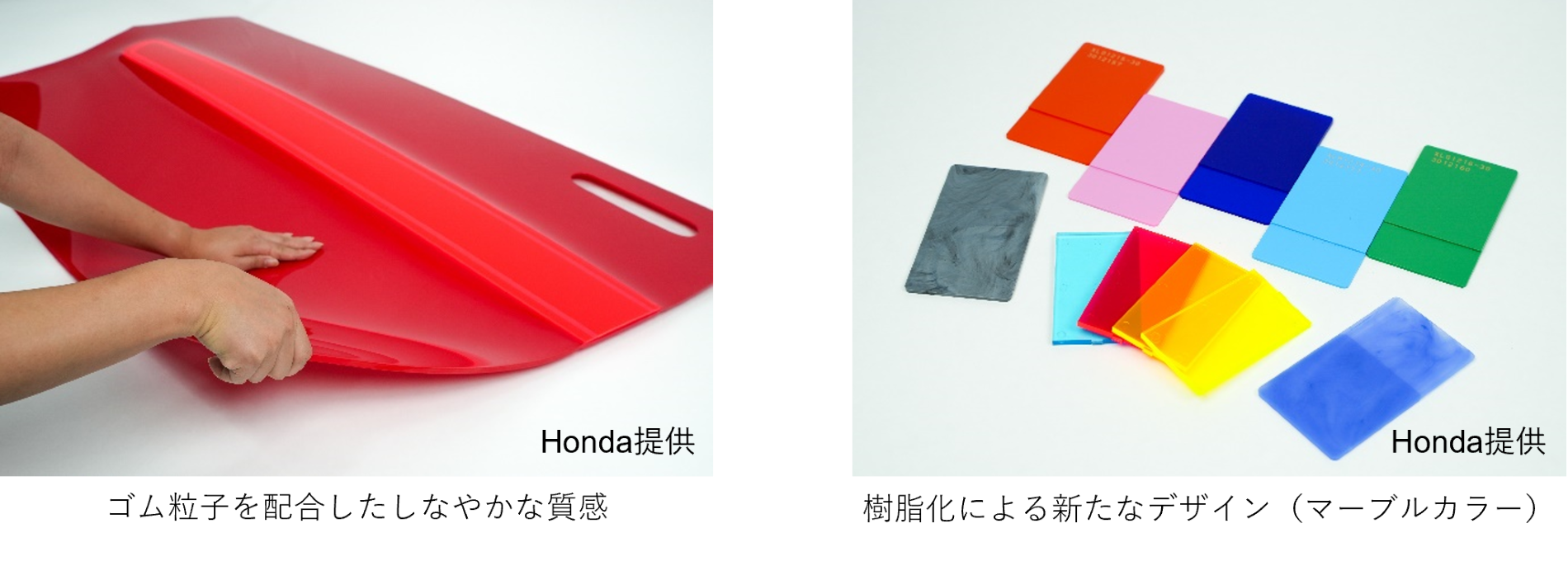

また、「自動車ボディ部品用PMMA」には通常のアクリル樹脂にゴム粒子を配合しているため、鋼板に比べて適度な柔軟性としなやかさを実現。自動車のボディに求められる耐衝撃性を向上させることも可能です。

「塗装レス・原着成形」「リサイクル性向上」「高付加価値化への対応」を実現するMCGの素材技術

次世代の自動車開発においては、塗装工程におけるCO2排出量削減はもちろんのこと、リサイクル性の向上、さらには高付加価値化といった高いハードルをクリアしていかなければなりません。これらを実現するために、MCGではさまざまな素材技術の研究開発に注力しています。

自動車の内外装材としての利用が期待される「塗装レス」と「原着成形」の製品群

自動車の製造工程の中でもCO₂排出量の多い塗装工程を革新し、環境負荷の低減および製造コストの削減につながると期待されているのが塗装レスと原着成形です。これらを実現するMCGの製品群をご紹介しましょう。

●DURABIO™

「DURABIO™(デュラビオ™)」は、植物由来の原料を使った透明エンジニアリングプラスチックです。透明樹脂へ着色(原着)することにより、高級感のあるピアノブラック調などの意匠を施すことができます。

自動車パーツとしては、グローブボックスやガーニッシュ、メーターカバーなどの内装材はもちろんのこと、耐光性にも優れているためフロントグリルやピラーなどの外装パーツにも採用できます。植物由来の主原料を用いているため従来型の石油由来の樹脂素材に比べて環境性能が高く、部品によっては塗装などの二次加工を省くことによりさらなる環境負荷の低減とコスト削減効果が期待できるでしょう。

●高表面硬度・耐擦傷ポリカーボネート XANTAR Kシリーズ

耐衝撃性に優れたポリカーボネートは自動車の内装材に多く用いられていますが、引っかき傷などに弱い特性もありました。

MCGが開発した「高表面硬度・耐擦傷ポリカーボネート」は、表面硬度を大幅に向上させたことで優れた耐傷つき性を実現しています。 原着成形も可能であることから、特に傷が目立ちやすいピアノブラック調の内装材もきれいに仕上げることができます。

●アクリル樹脂・PMMA(ポリメチルメタクリレート)

「アクリル樹脂・PMMA(ポリメチルメタクリレート)」は、プラスチックのなかでも最高度の透明性を有し、耐候性、耐薬品性、硬度、外観など数々の優れた特性により、「プラスチックの女王」と呼ばれる素材です。透明性の高いアクリル樹脂はさまざまな色に着色した状態で成形・加工することができ、塗装工程がなくなることによって製造工程における大幅なCO₂削減に貢献します。 また、従来の塗装では難易度の高かったマーブルカラーや高光沢の色もコストを抑えてデザインしやすくなり、カラーバリエーションが増えることで意匠性の向上が期待できます。さらに、ライフサイクルアセスメントを考慮するうえでは、製造工程だけでなく廃棄段階のCO₂排出量も低減する必要がありますが、アクリル樹脂は加熱することでアクリル原料に分解が可能で、ケミカルリサイクルにも好適です。 ケミカルリサイクルしたアクリル樹脂は、従来品よりも温室効果ガスの排出量を50%程度削減できると見込んでいます。

各種加飾フィルムを使った成形品に加工する技術で高付加価値化

自動車の塗装工程におけるCO₂排出量削減の方法として、プラスチックの加飾技術も注目されています。素材の上に塗料を重ねていく一般的な塗装はウェット方式ともよばれますが、プラスチックの加飾では特殊なフィルムを貼り付けるドライ方法が用いられます。 塗装に比べるとコストが高くなる場合もありますが、きめ細やかなデザインや意匠を表現でき、CO₂排出量の削減や生産の効率化にもつながると期待されているのです。MCGではこのようなプラスチックの加飾技術に応用できるさまざまな素材の開発も行っています。

●アクリル樹脂フィルム「アクリプレン」

「アクリプレン」は優れた透明性と耐候性、加工性、そしてUVカットの機能を兼ね備えたアクリル樹脂フィルムです。MCGでは1975年から約半世紀にわたって「アクリプレン」を製造・販売してきた実績があり、塗装代替材料はもちろんのこと、反射材や建材などさまざまな用途で活用されています。 特に塗装代替材料として用いることで深みのある色合いと高級感が得られることから、自動車の内装部品はもちろんのこと一部外装部品にも採用されています。

●機能性フィルムとしてのユポとTOM成形用加飾シート

ユポとは、印刷層と基層、接着層の3層から成る合成紙で、優れた耐水性・耐久性・印刷性を持ち合わせています。主にポスターやラベルなどに活用されることの多いユポですが、その機能性の高さから加飾フィルムとしてのニーズも高まるようになりました。

そこで、三菱ケミカルグループのユポ・コーポレーションではTOM工法(3次元表面加飾工法)を組み合わせた「TOM成形用加飾シート」を開発。自動車のボディや内装のような曲面への加飾も可能になり、既存のTOM成形用基材に比べて低コストかつ環境負荷の低減にも貢献します。

ちなみに、自動車の内装や一部の外装にはポリプロピレン(PP)という樹脂が多く使用されています。TOM成形用加飾シートにおいてもポリプロピレン(PP)を選択することで、モノマテリアル化が達成でき、リサイクル性が向上することでさらなる環境負荷低減に貢献できるでしょう。

●PP樹脂の塗装レス対応

PP樹脂部品自身も各種の塗装レス対応材料が提案されています。 ガラス長繊維強化PPの「ファンクスター™」(※)は優れた力学特性より各種の構造部品に採用されていますが、その高外観により大型バックドアインナーなどは無塗装での部品が可能となっています。

※ファンクスター™ :日本ポリプロ株式会社

●大型フィルムインサート成形品

自動車のグリルやバンパーの一部などの外装には、メタリックな外観に仕上げるためにめっき加工を施すケースも少なくありません。しかし、めっき加工も塗装と同様に複数の工程を経る必要があり、環境負荷やコスト増の要因となっていました。

そこで、さまざまな用途や機能に対応する機能フィルムを活用することで、大型のパーツであってもメッキレスで金属調の美しい外観に仕上げられます。また、自動運転技術に不可欠なセンサー部分には、ミリ波を透過する機能を備えた特殊なフィルム素材を追加することも可能です。

MCGは優れた素材技術で自動車メーカーの課題解決に貢献

自動車はさまざまなプロセスを経て製造されており、中でも塗装工程はCO₂やVOCの排出量の割合がもっとも多い傾向にあります。カーボンニュートラルの実現に向けて多くの企業が環境保護に取り組んでいる中、自動車メーカーにおいても使用エネルギーの削減が大きな課題となっています。

塗装レスや原着成形といった技術を応用しながら、塗装工程を一から見直すことで使用する塗料や電力使用量などの削減につながり、環境保護はもちろんのこと生産コストも抑えられ利益率を改善できる可能性もあるでしょう。

三菱ケミカルグループではさまざまな素材技術によって、自動車製造における課題解決を支援しながら次世代のクルマづくりに貢献していきます。