複合材料とは

そもそも複合材料とはどういった素材なのでしょうか。具体的にどのような種類があるのかも含めて解説します。

複合材料はどのような素材?

複合材料とは、「2つ以上の材料を組み合わせ、単体では得られない機能性を実現した材料」のことです。複合材料はベースとなる「母材」と、それに混ぜ合わせる「分散材」から構成されており、材料の組み合わせによって単一では実現が難しい強度や靭性、耐熱性、機能性といった特性の向上が図られています。

複合材料の主な種類

複合材料には母材と分散材の組合せによって、おもに次のような種類があります。

●繊維強化プラスチック(FRP)

繊維強化プラスチック(FRP=Fiber Reinforced Plastics)は、不飽和ポリエステルや、エポキシ樹脂などの熱硬化性樹脂やPPなどの熱可塑性樹脂の母材に、ガラス繊維(GF)や炭素繊維(CF)などの分散材を組み合わせた複合材料です。

樹脂は軽量で扱いやすいという利点がありますが、単体では強度などが不足し構造用材料などには適さないケースがあります。そこで、GFやCFなどを組み合わせることで強度を大幅に高めています。

なお、GFを分散材として使用した複合材料は「GFRP(Glass Fiber Reinforced Plastics)」、CFを使用したものは「CFRP(Carbon Fiber Reinforced Plastics)」とよばれ区別されています。

●金属基複合材料(MMC)

金属基複合材料(MMC=Metal Matrix Composites)は金属を母材とした複合材料です。アルミニウムや金属シリコン、銅などの金属を母材とし、分散材には炭化ケイ素(SiC)やカーボン、窒化アルミなどが使われています。金属母材にこれらの分散材を複合させることで、金属単体に比べて剛性を高めたり、強度を変えずに軽量化を図ったりすることができます。

●セラミックス基複合材料(CMC)

セラミックス基複合材料(CMC=Ceramic Matrix Composites)は、セラミックスを母材として分散材にセラミックス繊維などを使用した複合材料です。セラミックス繊維を組み合わせることで、高温環境下でも耐えうる優れた耐熱性を付加できるほか、部材の軽量化にも貢献します。

代表的な複合材料「繊維強化プラスチック(FRP)」の特性と主な用途

複合材料のなかでも幅広い分野で利用されているのが繊維強化プラスチック(FRP)です。FRPのなかにはGFを使用する「GFRP」、CFを使用する「CFRP」があると紹介しましたが、それぞれどのような特性の違いがあるのでしょうか。主な用途についても解説します。

GFRPの特性と主な用途

GFRPはGFを分散材として使用していることから、一般的な樹脂素材に比べて優れた耐久性・強度を誇ります。そのため、構造材や外壁、床材、断熱材をはじめとした建築資材に幅広く活用されています。

また、従来の樹脂素材と同様に軽量で加工しやすいことから、輸送機器やスポーツ用品など軽量化が求められる多様な製品においても欠かせない材料のひとつです。さらに、耐熱性や耐薬品性、耐腐食性にも優れている特性を活かし、浴槽・浴室ユニットなどの住宅機材、浄化槽、船舶の部品などにも幅広く利用されてきました。

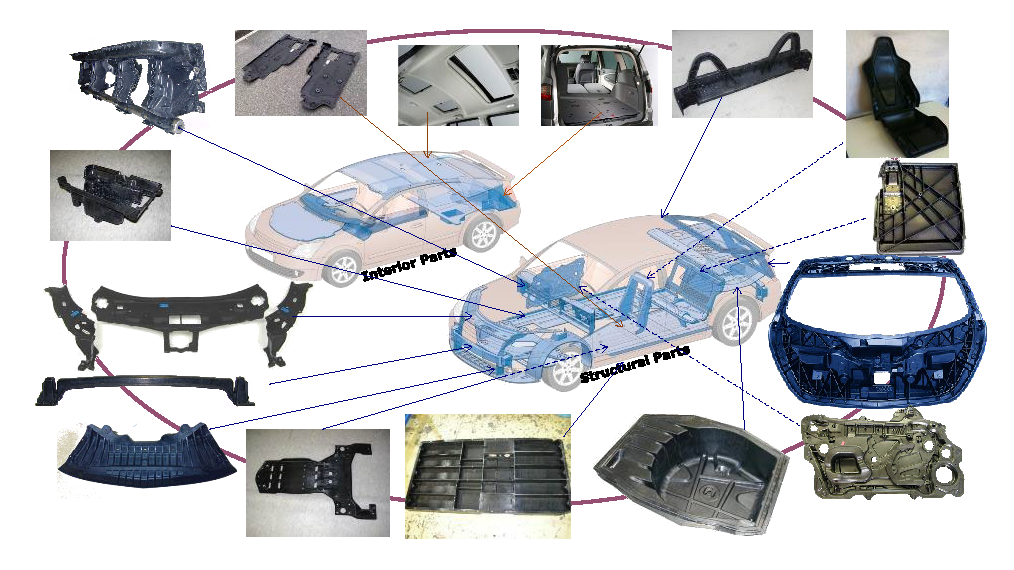

現在では、熱可塑性樹脂母材での活用も多く、素材の形状もペレットやシート状で提供されるなど進化を遂げています。過酷な環境下での使用にも耐えられる特性を活かし、GFRPは自動車産業の分野においても欠かせない素材となっています。

建築資材、輸送機器、スポーツ用品、浴槽・浴室ユニット、浄化槽、船舶部品、自動車の外装・内装・構造部品 など

CFRPの特性と主な用途

CFを分散材として使用して製造されるCFRPは、スチール以上の強度がありながらアルミニウムよりも軽量という特性を併せ持った素材です。GFRPと比較すると数倍もの強度を誇り、耐腐食性や耐薬品性にも優れています。さらに、軽量化も可能なため自動車をはじめ、建築や航空産業用部品、スポーツ用品などさまざまな分野で活用されてきた歴史があります。

ただし、GFRPに比べるとCFRPは高コストであることから、高い性能が要求されるスポーツ用品や航空機、ロケットなど実用化される分野が限られていたともいえます。現在では、熱可塑性樹脂の利用や、熱硬化性でも成型のしやすさを向上させ、軽量化が求められる次世代の自動車分野での利用に期待が高まっています。

航空機、ロケット、スポーツ用品、自動車の外装・構造部品 など

自動車部品開発の課題を解決する三菱ケミカルグループの複合材料

FRPは単一材料の欠点や弱点を克服できる強みがありますが、実際に材料を開発・製造するとなると異方性への対応などで個別に材料設計が必要で、成形加工も困難が生じることがあります。そこで、MCGではこのような複合材料の課題を解決するために、「進化した複合材料」を開発・提供しています。

MCGの複合材料ラインナップ

MCGが開発・提供している複合材料をご紹介します。

●炭素繊維複合材

炭素繊維複合材には、大きく分けて熱硬化性の樹脂と熱可塑性の樹脂があります。熱硬化性とは、一度固まった後に再加熱をしても液状化しない性質のことで、耐熱性や耐候性、強度に優れている特性があります。一方、熱可塑性は加熱することで液状化する性質があり、加工特性に優れリサイクルがしやすいメリットがあります。

熱硬化性の炭素繊維複合材

炭素繊維プレス成型材料-連続繊維 PCM(Prepreg Compression Molding)は一軸に配向した連続炭素繊維によるプリプレグを任意のデザインで積層させたプレス成形用シートです。 CF連続繊維の高い物性によって軽量化が実現できるほか、プレス後の部材表面の平滑性にも優れているため、高外観のクラスA外板部材としても利用可能です。 また、従来のオートクレーブ成型では数時間かかっていた成形サイクルタイムを熱硬化性樹脂をベースにしながらも約10分に短縮する速硬化プレス成型技術を確立しています。

材料開発において、強度のアップと軽量化は両立が難しい課題のひとつですが、熱硬化性の炭素繊維複合材「FMC(Forged Molding Compound™)」は見事に両立しています。FMCは、樹脂素材のなかに数センチメートルにカットした炭素繊維をランダムに分散させたシート状のCFRPです。

等方的な性能を有す材料でありPCMに比較し一方向での性能は劣るものの、成形性に優れ、リブ構造などの複雑な構造への成形も容易といったメリットがあるのでバランスの取れた炭素繊維複合材料といえるでしょう。ドアインナーやルーフなどへの応用に加え、高強度FMCは自動車などの構造材にも応用できるようになり、鋳造アルミで製造されたサスペンションアームに比べて40%の軽量化にも成功しました。

なお、炭素繊維は製造時のエネルギー消費量が大きい課題がありますが、FMCおよびPCM工法によって成形サイクルタイムを低減することで、CO₂排出量の削減にもつながります。

更に、MCGでは成形破材や使用後のCFRPからCF取り出してリサイクルする技術も確立しています。これによりカーボンフットプリント(CFP)が高いCFそのもののCO₂排出量を削減することが可能です。リサイクルされたCFは後述するコンパウンドだけでなく、FMCなどへの再利用することも可能で、更に環境に配慮したCFRP技術を開発中です。

熱可塑性の炭素繊維複合材

炭素繊維複合材「PYROFIL™ペレット」は、射出や異形押出、シートプレス加工等が容易な熱可塑性樹脂です。

デザインの自由度が高く複合加工が可能であり、帯電防止や電磁波シールド性にも優れているため電磁波シールド処理が不要というメリットもあります。ガラス繊維強化熱可塑性樹脂や金属から「PYROFIL™ペレット」へ代替することにより、製品の軽量化に貢献できるでしょう。

「PYROFIL™ NEO」は、炭素繊維の生産工程で生じた副生品を再利用したCFと熱可塑性樹脂とのリサイクルコンパウンドです。

「PYROFIL™ペレット」のようなバージン炭素繊維を使用した通常コンパウンド製品と比較すると、「PYROFIL™ NEO」を採用することでCFPが約半分になり、環境特性の向上に寄与します。

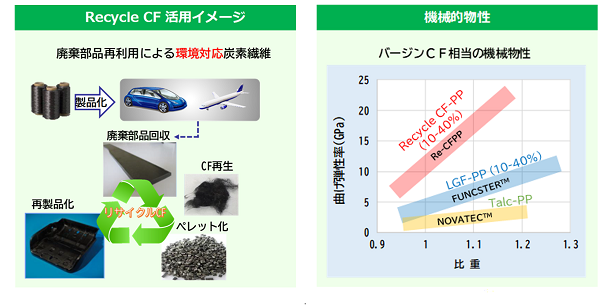

「リサイクルCF強化PP(ポリプロピレン)」も開発中です。廃棄部品を再利用した環境対応炭素繊維であり、バージンCFに比べて大幅なCO₂排出量削減を実現します。

さらに、MCGではペレット系で各種エンプラ類をベースにしたCFRPとしてKyronMAX™、シート系で成形性に優れリサイクル可能なCFRPのKyronTEX™も開発しています。

●ガラス繊維強化複合材

製品開発のコストを削減するためにも、炭素繊維複合材ではなくガラス繊維強化複合材が選ばれるケースも少なくありません。MCGが開発・提供しているガラス繊維強化複合材は以下の通りです。

ガラスマット強化熱可塑性プラスチック「GMT」は、ガラス繊維マットにポリプロピレンを含浸させて製造される複合材料で、プレス成形により部品成形されます。比重が低く低温下での強度・剛性・耐衝撃性に優れているほか、耐湿・耐薬品性・耐久性も高い特性があります。特にエネルギー吸収性が高く破片飛散のない破壊挙動も併せ持っていることから、自動車の構造部材にも多く用いられています。 従来GFRPなどはリサイクルが困難な材料と思われていましたが、GMTは熱安定・耐劣化挙動に優れた特性を確保しており、使用後部品を繰り返し熱プレス成形しても品質の低下がありません。よって、複雑な処理をすることなく同一部品へのリサイクルが可能な材料で、環境特性面で再評価されています。

自動車部品などにはGMTよりもさらに強度に優れ耐衝撃性の高い素材が求められることがあります。このようなニーズをクリアするために開発されたのがファブリック強化熱可塑性プラスチック「GMTex™」です。

GMTex™はPP(ポリプロプレン)やPA(ポリアミド)、TPP(熱可塑性ポリエステル)などの母材に、ガラス繊維やガラス織物などを分散材として使用した複合材料で、鉄やアルミニウム、マグネシウム合金などの代替またはGMTの強化材としても使用されています。

自動車の内装材やエンジンカバー、ギアボックスカバーなどは、過酷な環境下でも使用できる耐久性はもちろんのこと、軽量さや寸法安定性も求められます。 「SymaLITE™」はこれらを両立した軽量強化熱可塑性プラスチック(LWRT)シートであり、内装材や防音材、パネル材など幅広い用途に活用されます。

また、シート状の素材のため表皮材を同時成形できることはもちろん、加工費を抑えながら多彩な意匠や機能を付与できることも大きな強みといえるでしょう。

自動車向けの量産化には、一定の強度を確保していることはもちろんですが、加工のしやすさや製造コストの低減、環境負荷低減といった要件もクリアしなければなりません。 ガラス長繊維強化ポリプロピレン「FUNCSTER™」は、射出成形による大型意匠部品への加工が可能で、無塗装でも良好な外観を実現できるため製造コストの低減や環境負荷低減に貢献します。

ノバデュラン(PBT樹脂)は、成形性、電気特性、難燃性、耐薬品性、耐熱老化性、着色性に優れた結晶性のエンジニアリングプラスチックスです。近年電気・電子分野、自動車分野で需要が急激に伸長しています。

PBTは結晶性樹脂であるために収縮率が大きく、特にガラス繊維強化系では収縮率の異方性による「反り」が課題でした。ノバデュラン™ LXシリーズは独自アロイ化技術により優れた低反り性を発現し、流動性にも優れ、開口部の大きい大型筐体部品などに適しています。

三菱ケミカルグループは素材の未来を切り拓き高品質な製品開発に貢献

自動車や家電製品、医療機器など、すべての工業製品は細かなパーツで構成されており、さらにそれらを細分化していくと多様な素材に分けられます。 高品質な製品を開発・製造するためには、高品質な素材が不可欠であり、さまざまな企業、研究機関で現在も素材開発が進められています。

しかし、単一の素材だけでは製品開発に求められる要件をクリアできないことも多く、それをカバーするために複合材料は欠かせない存在といえるでしょう。さらに近年では性能を確保しながら環境対応する必要性も要求されています。 三菱ケミカルグループは、これまで培ってきた高度な素材技術を活かし、複合材料の未来を切り拓き多様な産業分野の進化に貢献していきます。