「e-Axle」とは?

はじめに、EVの心臓部ともいえる「e-Axle」とは何か、基本的な構造や仕組みについて解説します。

EVのコア部品「e-Axle」とは?

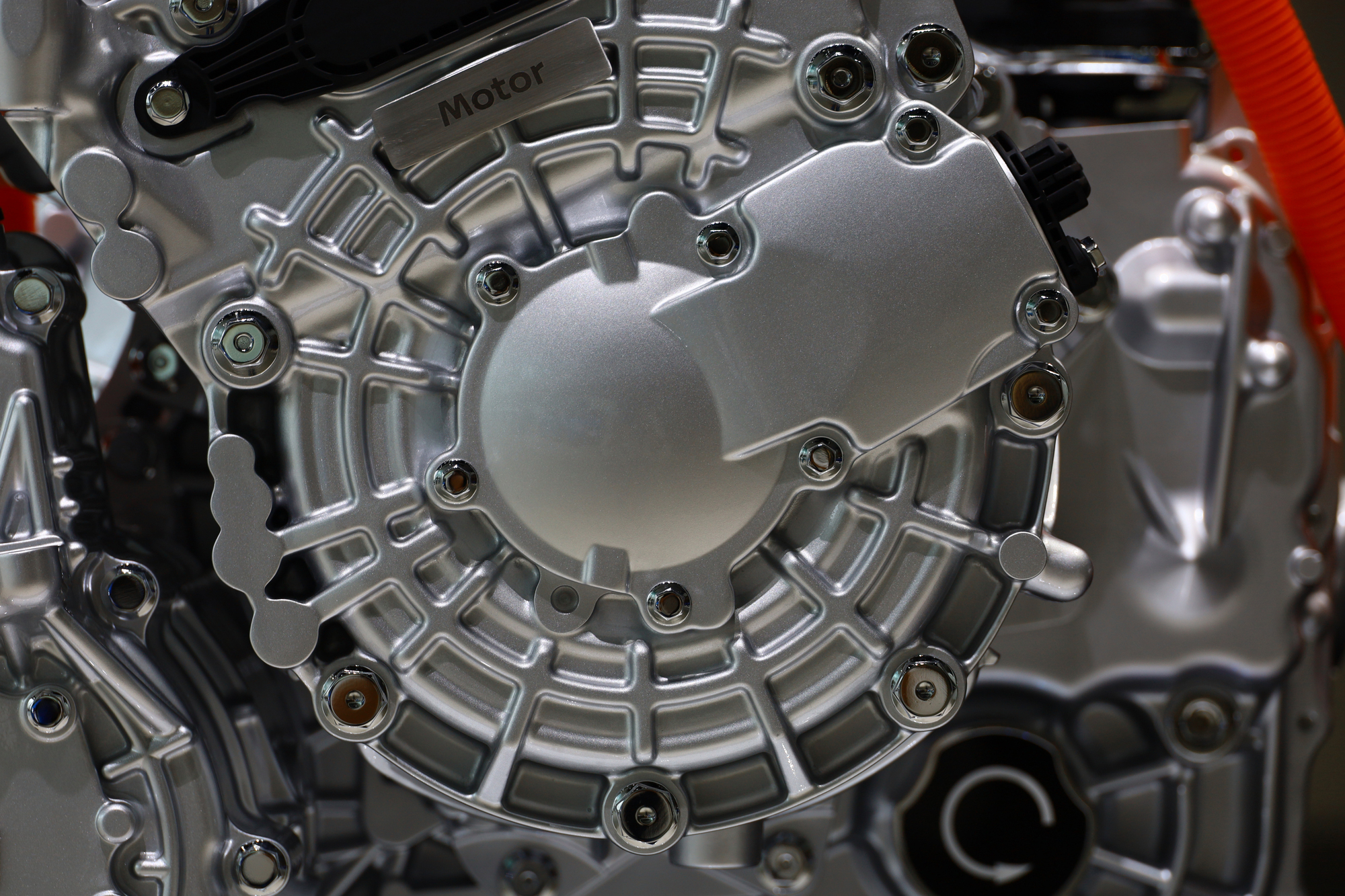

「e-Axle」とは電動アクスルとも呼ばれ、電気自動車(EV)などモーターを主動力とする車両が「走るための主要部品」を1つにパッケージ化した駆動ユニットのことです。

ガソリン車の場合、エンジンで生み出されたエネルギーをトランスミッションを通じて伝えることで車輪が回り、車体を動かすことができます。EVにおいては、e-Axleという駆動ユニットがエンジン+トランスミッションの役割を果たします。EVが駆動するうえで欠かせない心臓部と言えるのです。

e-Axleの仕組みと構造

e-Axleの内部はどのような構造になっているのでしょうか。e-Axleを構成する部品やそれぞれの役割、基本的な仕組みについてご紹介しましょう。

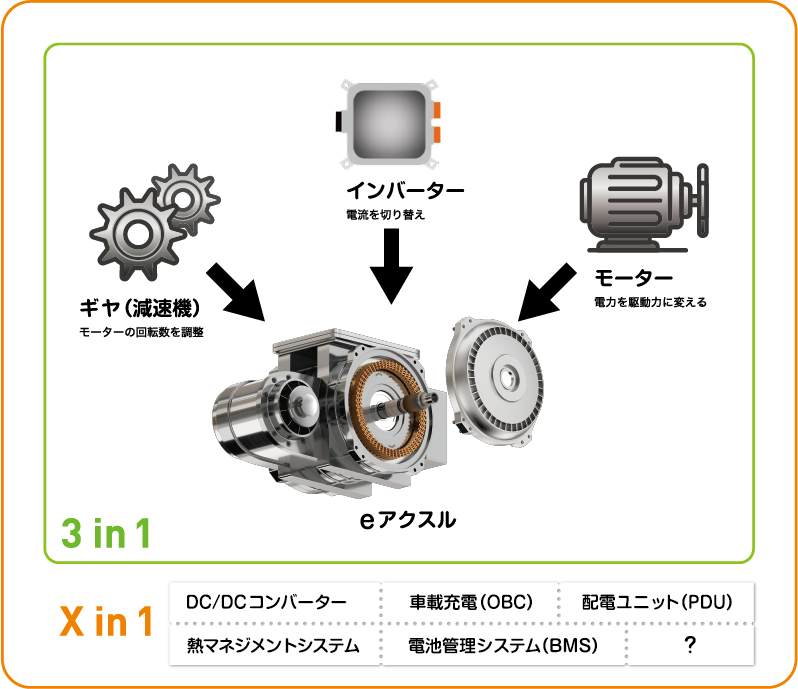

e-Axleは大きく分けて「駆動用モーター」、「減速機(ギヤ)」、「インバーター」という3つの部品で構成されています。各部品の主な役割は以下の通りです。

駆動用モーター:電気のエネルギーを回転する力に変換しクルマを動かす

減速機(ギヤ):モーターからの力を変換・増幅させる

インバーター:モーターの駆動を制御する

ガソリン車に置き換えると、駆動用モーターはエンジンに相当する部品であり、減速機(ギヤ)およびインバーターはトランスミッションに相当します。

上記の構成はEV向けの駆動ユニットとして一般的な形式であり、このような主要3部品から構成されるe-Axleは「3 in 1」と呼ばれています。しかし、最新の中国製EVなどにおいては、主要3部品に加えて直流電圧を変換するDC-DCコンバーターや車載充電器、配電ユニット(PDU)などさらに多くの機能部品を統合させた「X in 1」とよばれる形式も主流になりつつあります。

e-Axleの特長

e-Axleには、さまざまな特長があります。まず、駆動用モーターや減速機(ギヤ)、インバーターといった複数のパーツをパッケージ化することで、駆動ユニットを小型化・軽量化できます。

また、e-Axleはエネルギー効率がとても高いことも特長です。ガソリン車のエンジンおよびトランスミッションといった駆動ユニットと比較した場合、同程度のパワーを発揮するために必要なe-Axleのサイズは半分程度に抑えられます。エネルギー効率の高い駆動ユニットを採用することは、EVの小型化・軽量化にもつながります。

さらに、ひとつひとつのパーツを別々に作って組み合わせるのと比べると生産効率が高まるので、製造コストも抑えられます。このように「省スペース」、「高いエネルギー効率」、そして「低コスト」という3つの特長を備えたe-Axleは、EVの量産化を支える重要な駆動ユニットといえるのです。

e-Axleの開発にあたっては、軽量かつ加工特性に優れたプラスチック素材や複合材料が不可欠です。研究開発が進んでいる現在では、それら素材や材料の熱力学や電気的特性なども向上しています。

e-Axleを採用することのメリット

自動車メーカーにとってe-Axleを採用することは、どのようなメリットがあるのでしょうか。

1.EV開発期間の短縮

EVの量産化において、駆動用モーターや減速機(ギヤ)、インバーターといったパーツを一つずつ設計していると多くの時間を要し、設計から量産体制を構築するまでの期間も長期化してしまいます。

複数のパーツがパッケージ化されたe-Axleを用いることでEVの駆動に必要なユニットを簡単に配置でき、設計および開発期間の短縮につながります。

開発期間が短縮できれば他社に先駆けていち早く新製品を発表でき、競争力も高められるでしょう。

2.パッケージ化によるコスト圧縮

駆動用モーターや減速機(ギヤ)、インバーターなどのパーツを一から設計するとなると、開発期間が長期化するだけでなく多額の人件費や開発コストも必要となります。しかし、e-Axleはこれらのパーツがパッケージ化されているため開発にかかる関連コストを大幅に抑えられるメリットもあります。

開発コストが圧縮できるということは、その分、販売価格も抑えられ、消費者にとって手の届きやすい価格帯でEVを販売できるでしょう。その結果、価格面で他社との差別化を図りやすく、EVにおいて販売シェアの獲得につなげられる可能性があります。

3.機能統合されたパッケージ部品の採用による生産性向上

EVに限らず、自動車は構成するパーツの種類や量が多ければ多いほど複雑化し、製品の完成までに多くの人手と時間を要します。

しかし、e-Axleは駆動ユニットとしてひとつのパッケージにまとめられているため、生産プロセスを簡略化でき生産性向上に貢献します。

「e-Axle」の進化に貢献するMCGの素材技術

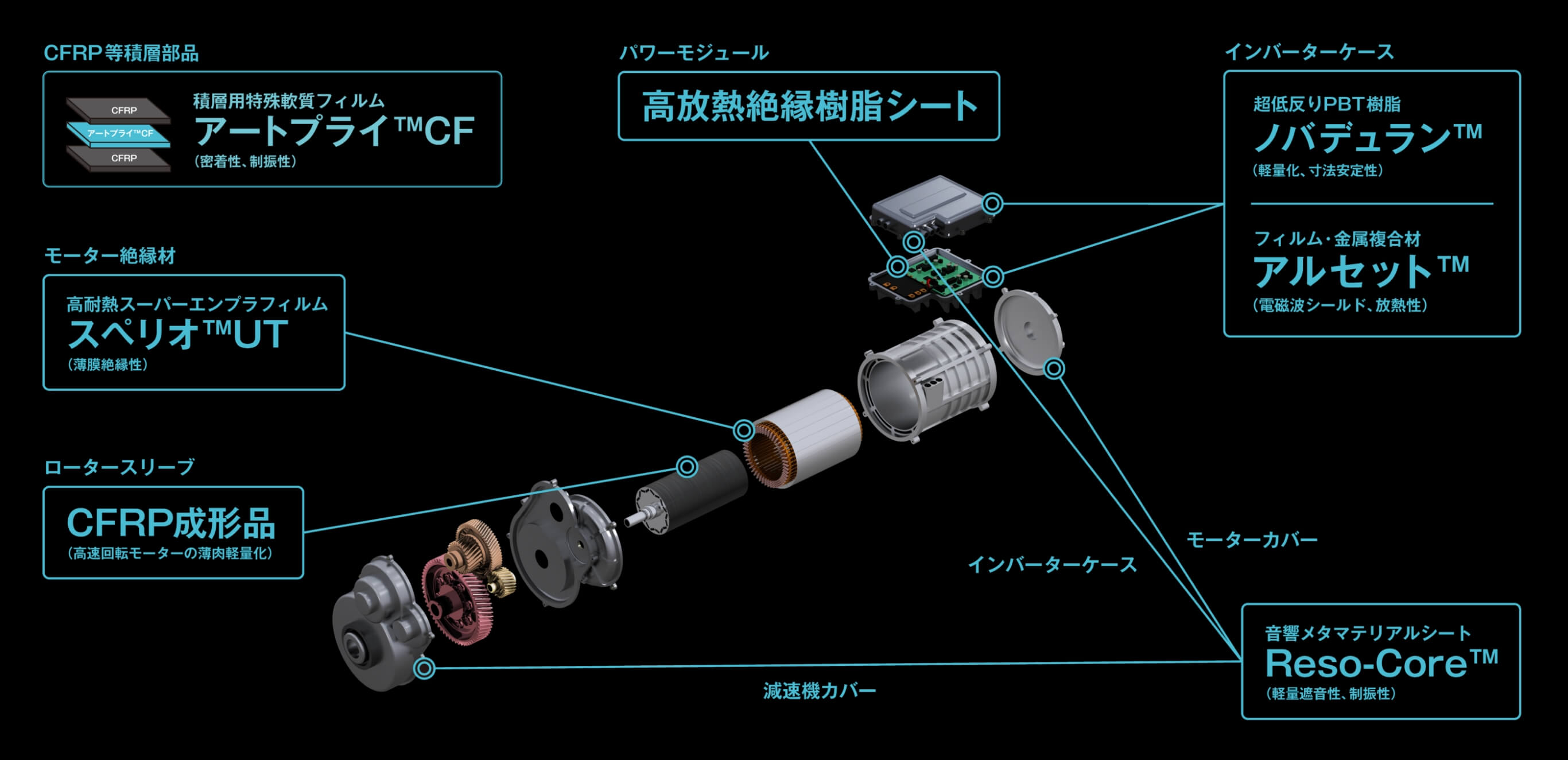

EVのニーズ拡大とともにe-Axleも高機能化が求められていますが、e-Axleの進化には高度な素材技術が不可欠です。e-Axleの進化に貢献するMCGの素材技術をご紹介しましょう。

MCGの「e-Axle」部材のラインナップ

◆室内の静寂性アップに貢献 「音響メタマテリアル遮音・制振シート Reso-Core™(レゾコア)」

「Reso-Core™(レゾコア)」は音響メタマテリアル技術を採用した高性能の遮音・制振シートです。e-Axleの製造にあたってはモーターカバーやインバーターケース、減速機カバーなどに採用することで優れた遮音性を実現し、室内空間の静寂性アップに貢献します。

また、「Reso-Core™(レゾコア)」は従来の遮音材に比べてわずか8分の1という軽量さを実現しており、軽量化が求められるEVの開発において最適な素材といえます。

◆銅ベースレス構造で軽量化・簡素化も可能 「xEV用パワーモジュール向け 高放熱絶縁樹脂シート」

「高放熱絶縁樹脂シート」は優れた放熱性と絶縁性を有したBN(窒化ホウ素)フィラーを配合した樹脂シートです。e-Axleではパワーモジュールの内部に絶縁材料として用いられ、素材である樹脂設計を最適化したことにより高い信頼性と耐久性を実現します。

また、銅ベースレス構造として設計することも可能で、従来のセラミック基板と比較して軽量化およびモジュール構成そのものの簡素化も両立できます。

◆耐熱性に優れたモーター絶縁材 「熱可塑性高耐熱エンプラフィルム スペリオ®UT」

「スペリオ®UT」は耐熱性に優れたエンプラフィルムです。MCGの独自技術によってポリエーテルイミド樹脂が製膜されており、電気絶縁用として広い用途に用いられている素材です。

e-Axleではモーター絶縁材として採用され、用途に応じて接着剤、粘着剤、静電防止などのコーティング、アルミ蒸着といった加工も可能です。

◆インバーターケースの絶縁・放熱に不可欠 「プラスチック・金属複合材 アルセット®」

「アルセット®」はプラスチックフィルムと金属を接着した複合材です。成形性に優れた「深絞り用」、金属樹脂一体成形の「熱融着用」、すべり性に優れた「摺動用」、フッ素の特性を活かした「フッ素ラミタイプ」の4タイプがあり、絶縁性や放熱性が求められるe-Axleでは「深絞り用」のアルセットがインバーターケースの素材として採用されています。

◆インバーターケースの寸法安定性を確保 「超低反り・軽量化ポリブチレンテレフタレート系樹脂 ノバデュラン™ LXシリーズ」

「ノバデュラン™ LXシリーズ」は優れた低反り性を実現したポリブチレンテレフタレート樹脂素材です。ポリブチレンテレフタレート樹脂はもともと収縮率が大きく、反りが生じやすいという課題がありました。しかし、MCGの独自アロイ化技術によってこの課題を解決し、開口部の大きい大型筐体部品などにも活用できるようになりました。

e-Axleにおいてはインバーターケースに採用されており、低反り特性によって寸法安定性を実現するとともに軽量化にも貢献しています。

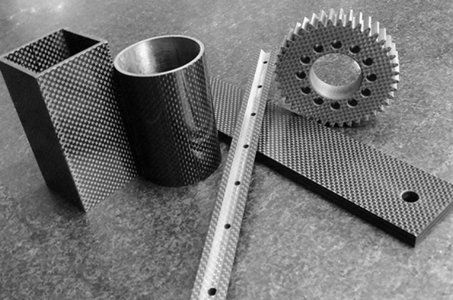

◆高速回転モーターの薄肉軽量化に貢献 「炭素繊維複合材料(CFRP)」

「炭素繊維複合材料(CFRP)」は炭素繊維を樹脂で固めた複合材です。

軽量であるにもかかわらず極めて強度が高い特性をもち、さまざまな部品の軽量化や小型化に欠かせない重要な素材のひとつです。

e-AxleではロータースリーブにCFRP成形品を採用する事で、高速回転モーターの薄肉軽量化に貢献できます。

◆モーターの制振性・静寂性を向上 「アートプライ™CF」

「アートプライ™CF」は積層用特殊軟質フィルムで、CFRPをはじめとしたさまざまな素材に積層することで制振や音響減衰効果を得られます。

e-AxleではCFRP成形品に「アートプライ™CF」を積層することにより、モーターから生じる振動や音を低減します。

◆「パイロフィルペレット(炭素繊維ペレット)」

「パイロフィルペレット(炭素繊維ペレット)」は、炭素繊維をさまざまな樹脂素材に配合して作られる熱可塑性成形材料です。射出成形品や異形押出品、シート押出品などさまざまな加工がしやすく、複合加工も可能であることから、e-Axleではモーターカバーや減速機カバー、インバーターケースなどに適用できます。

「パイロフィルペレット(炭素繊維ペレット)」は軽量・高剛性・放熱性・電磁波シールド性といった特性も持ち合わせており、電磁波シールド処理が不要です。

素材技術でe-Axleの進化に貢献し社会課題の解決に取り組む

ガソリン車からEVへのシフトが急速に進む中、EVの普及にはまだまだ課題も多く残されています。EVのコア部品であるe-Axleのさらなる高機能化もそのひとつです。より高機能なe-Axleの開発には、駆動用モーターや減速機(ギヤ)、インバーターといった複数のパーツをモジュール化する際の振動や騒音、絶縁、放熱などの課題をクリアしなければなりません。また、今後3 in 1からX in 1化へと進んでいくと、現在よりもさらに高機能な素材へのニーズが高まっていくと考えられています。

三菱ケミカルグループでは独自の素材技術によってこれらの課題の解決に貢献し、e-Axleの進化を強力に支援します。三菱ケミカルグループはこれからも、素材技術を通して地球温暖化をはじめとした社会課題の解決に取り組んでいきます。