三菱ケミカルの環境課

題への取り組み

サーキュラーエコノミーを推

進

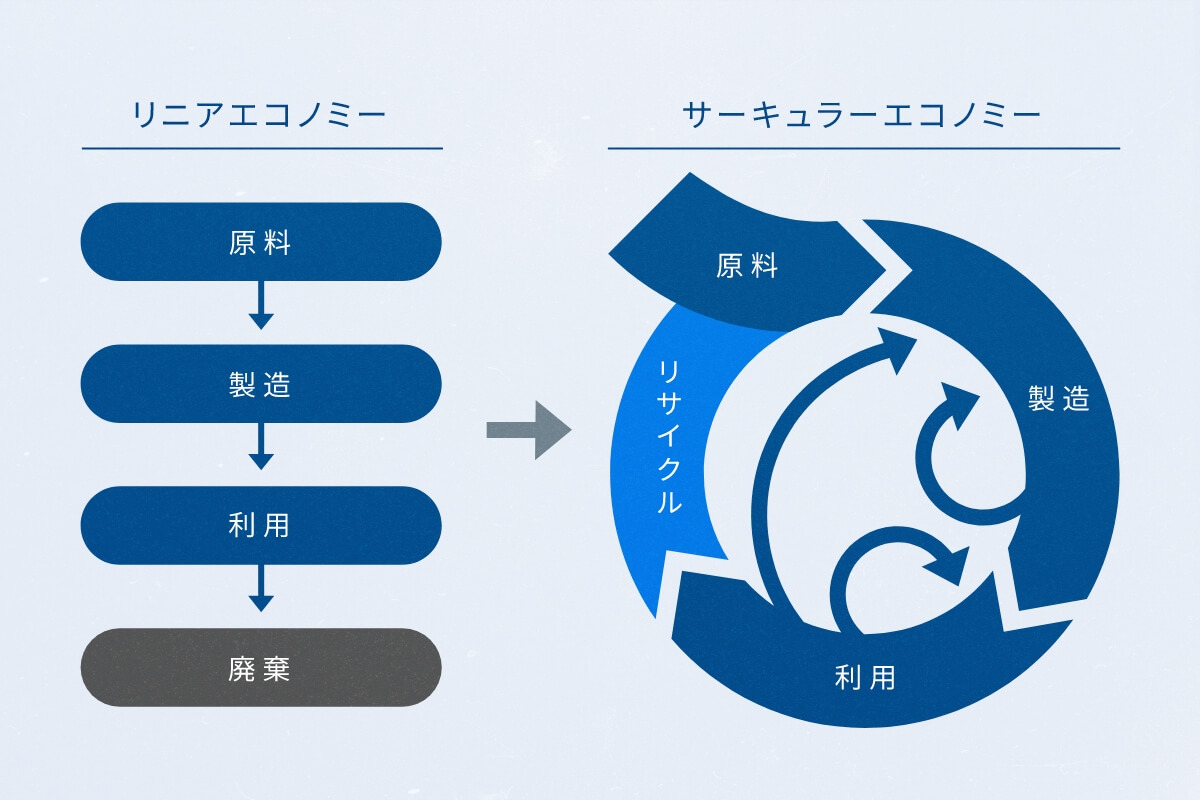

三菱ケミカルは、従来の「採って、作って、使って、廃棄する」という一方通行のリニアエコノミーから、リサイクルを含む資源の有効活用や再生可能原料の使用などをはじめとするサーキュラーエコノミー(循環型経済)への移行を推進することにより、社会からの要請に応えつつ持続的な成長をめざしていきます。

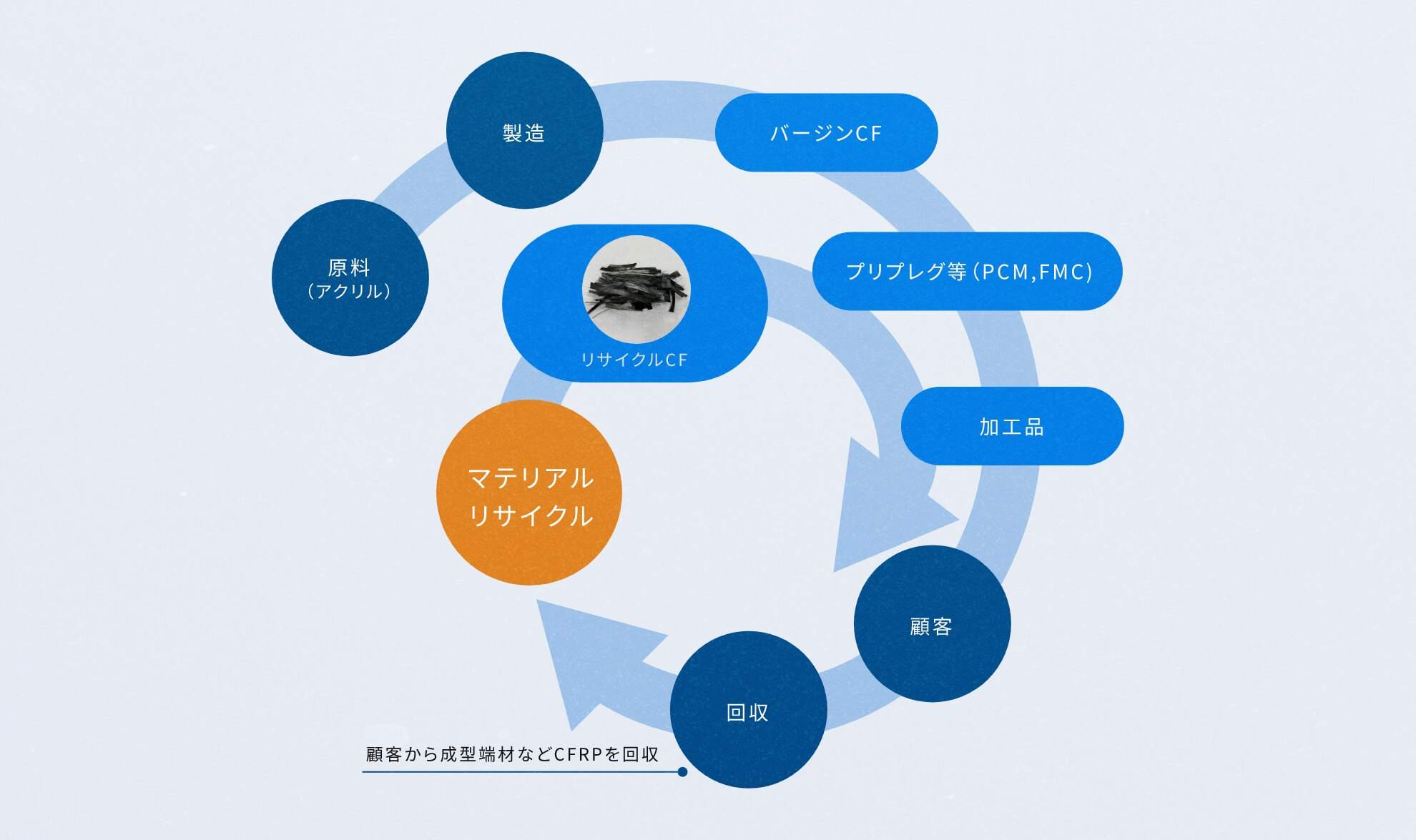

マテリアルリサイクル

炭素繊維材料の循環利用の取り組み

回収したCFRPから炭素繊維を分離し、将来的には、バージン材と同等の性能の中間材に再生します。三菱ケミカルは、炭素繊維の原料からリサイクルまで一貫したビジネスモデルをもつ唯一の企業として、サーキュラーエコノミーの実現に貢献していきます。

ケミカルリサイクル

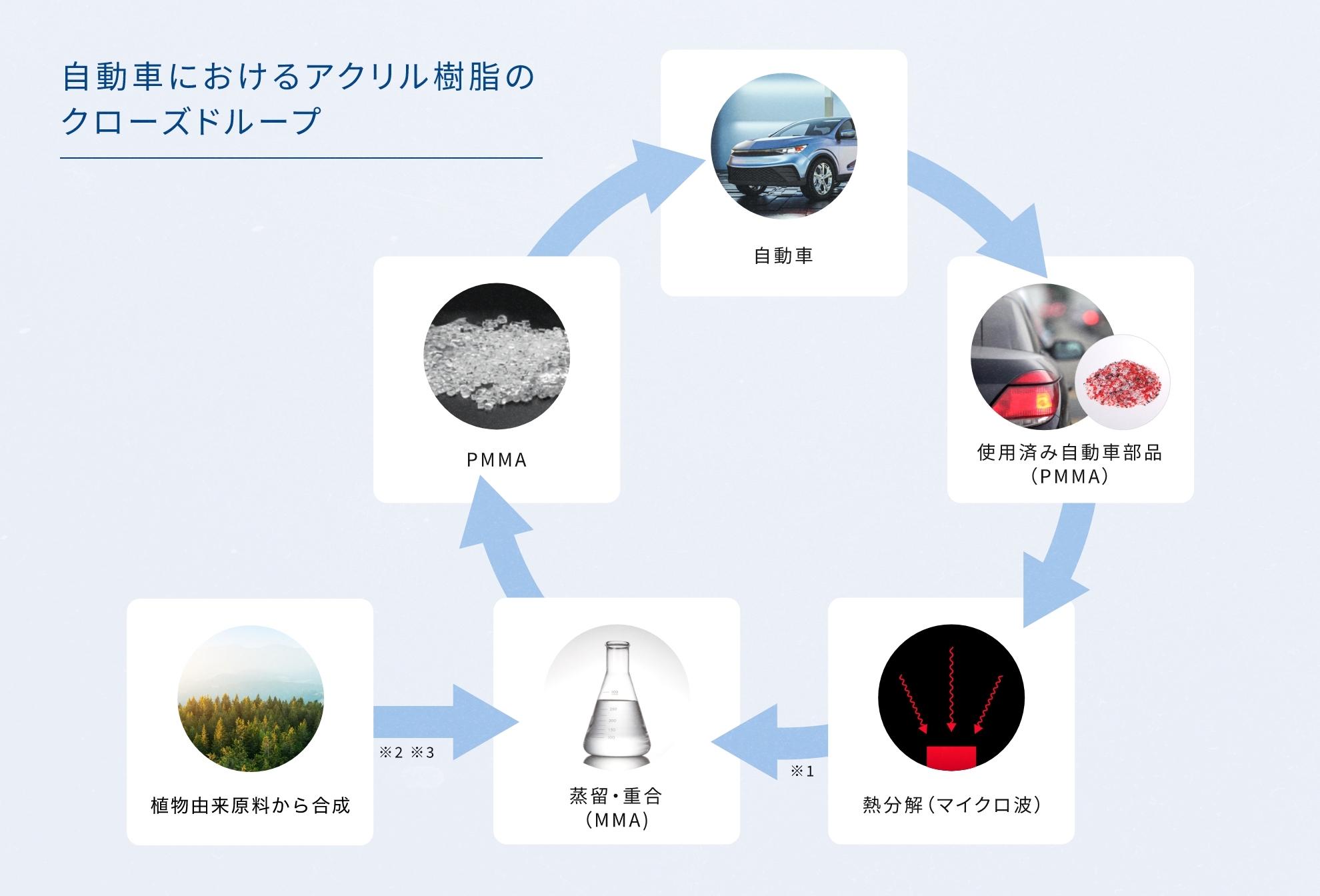

PMMA(アクリル樹脂)リサイクル

PMMA(ポリメチルメタクリレート、以下「アクリル樹脂」)のケミカルリサイクルの事業化に向け、2021年6月に日本国内で実証設備を建設し、事業化に向けた実証試験を進めています。 アクリル樹脂リサイクル技術により製造されたMMA(メチルメタクリレート)及びそれを原料として製造されたアクリル樹脂は、透明性をはじめ通常品と同水準の性能を保つとともに、製造工程での二酸化炭素の排出量が従来よりも70%以上削減できると見込んでおり、環境負荷低減に大いに貢献することが可能です。

アクリル樹脂シート(左:化石原料由来 右:リサイクルMMA由来)

アクリル樹脂シート(左:化石原料由来 右:リサイクルMMA由来)

- ※1使用済みのアクリル樹脂を回収、分解して再利用するケミカルリサイクル

- ※2既存のMMAモノマー製造プロセスに植物由来原料を適用する新規製造技術

- ※3植物由来原料から発酵法により直接MMAモノマーを製造する新規製造技術

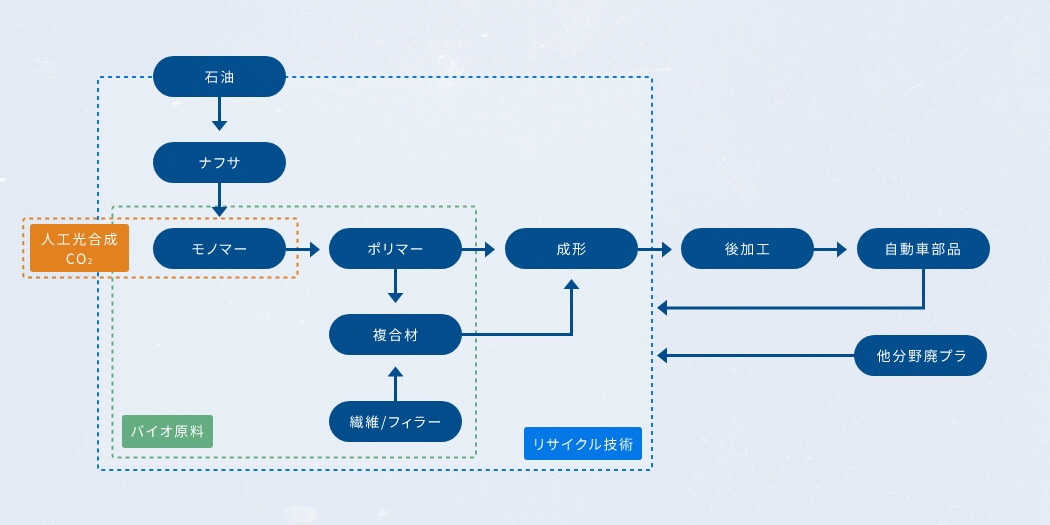

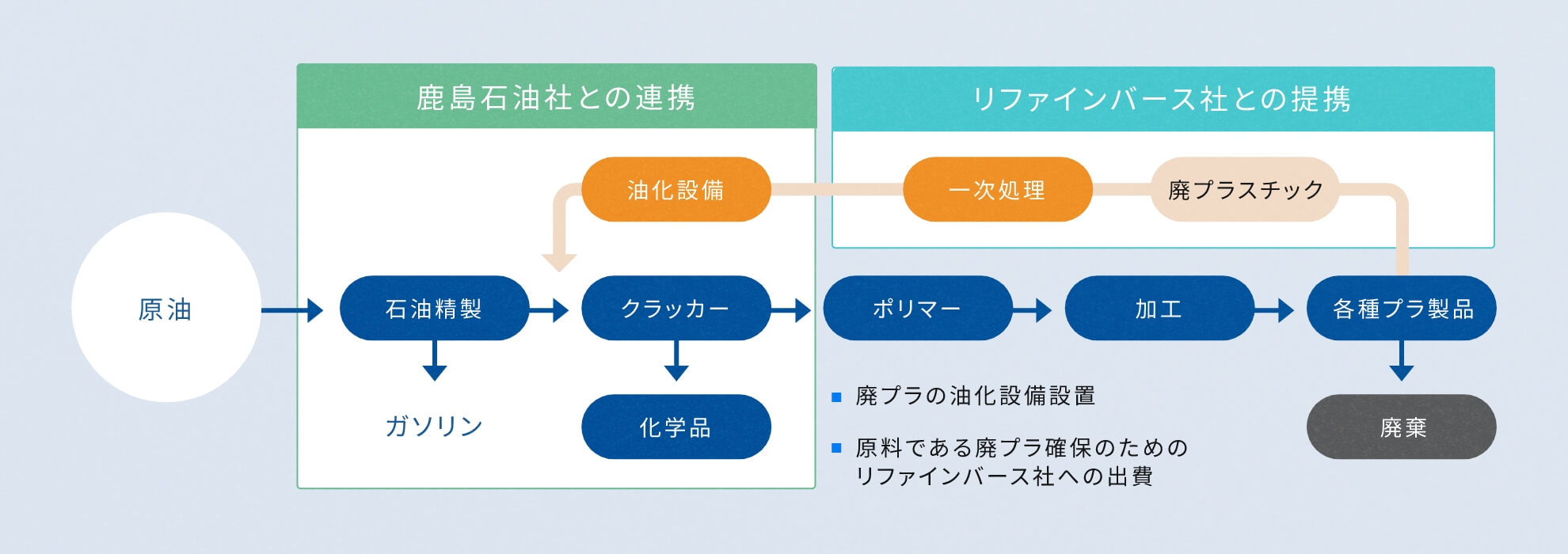

廃プラスチックの資源化の取り組み

茨城県鹿島地区の石油精製および石油化学事業の更なる連携強化の検討を実施しています。

その一環として、世界的課題となっている廃プラスチック問題を踏まえ、年間2万トンの処理能力を備えたケミカルリサイクル設備を建設し、2023年度に廃プラスチックの油化を開始することを目指しています。

BENEBiOL™

弊社独自の製造技術により開発した、世界唯一の植物由来ポリカーボネートジオール(PCD)。各グレードの”キーモノマー”がもたらす特徴により、一般的なPCDの特徴に加え、従来PCDの弱点であった柔軟性と耐薬品性の両立、耐汚染性、特徴的な触感など、優れた機能をポリウレタン樹脂に付与できます。

また、一部に植物由来原料を用いており、石油由来PCDと比較してCO2排出量を削減し、サステナブルなものづくりに貢献できる素材です。DURABIO™

植物由来のイソソルバイド(イソソルビド)が主原料のバイオエンジニアリングプラスチックで、ビスフェノールA(以後BPAと略す)を原料とする従来のポリカーボネート樹脂(以後PC樹脂と略す)と比較し、高い透明性、優れた光学特性などの特徴があるとともに、耐傷付き性に優れ、PC樹脂に匹敵する耐衝撃特性を示します。

自動車の内外装・筐体、各種光学・エネルギーなど、幅広い分野への展開が可能です。非可食植物由来 & 高耐久 熱可塑性ポリウレタンエラストマー(開発品)

食糧問題と競合しない、食用以外の植物から作られた熱可塑性ポリウレタンエラストマー。高耐久性(耐薬品性、耐汚染性 及び 耐加水分解性)を有します。さらに無黄変(耐候性/耐光性)、透明性に優れた特徴があります。EV等の環境対応車向けの内装材料に適していると考えています。

非可食植物由来で耐久性に優れ、リサイクルも可能な地球に優しい熱可塑性ポリウレタンエラストマーを使うことにより、製品の長寿命化、CO2の排出抑制に貢献します。

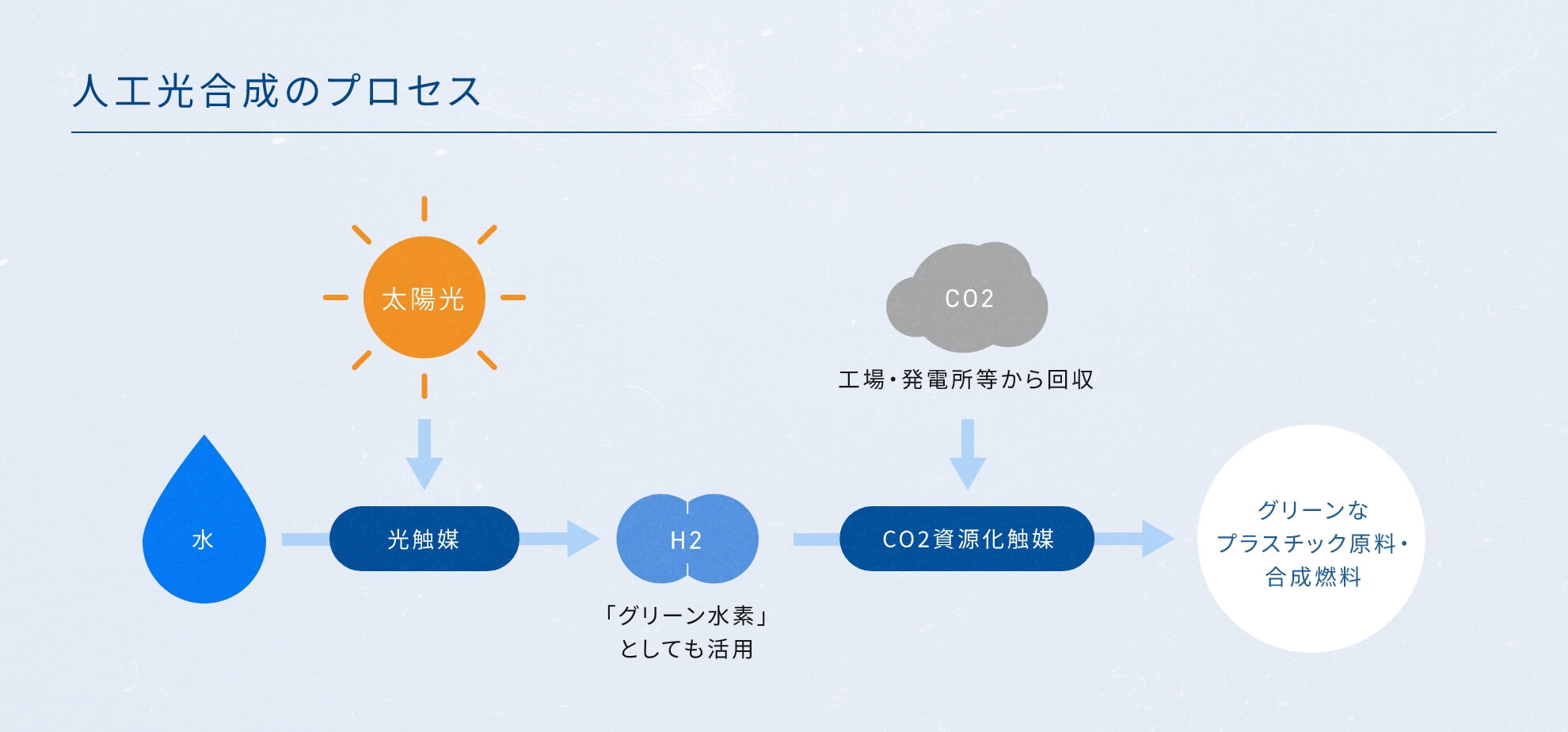

人工光合成技術

CO2の資源化への取り組み

人工光合成は、太陽光エネルギーを使って水から生産したクリーンな水素を活用し、工場や発電所などから排出される二酸化炭素をプラスチック等の原料となる基礎化学品に変換します。人工光合成の社会実装を目指し、三菱ケミカルは人工光合成の3段階のプロセス(①水から水素の製造、②水素と酸素の分離、③二酸化炭素からポリオレフィンの製造)すべての技術開発に取り組んでいます。

※NEDO「人工光合成プロジェクト」

(ARPChem)に参画実施 ※NEDO「人工光合成プロジェクト」と技術研究組合(ARPChem**)に三菱ケミカルが一員として参画

※NEDO「人工光合成プロジェクト」と技術研究組合(ARPChem**)に三菱ケミカルが一員として参画光触媒

水素製造におけるLCA特性に優れた光触媒を開発しています。

2030年 大規模実証、2040年 社会実装を予定。CO2資源化触媒

CO2資源化反応工程における省エネ化を検討しています。

CO2資源化反応工程における省エネ化を検討しています。

セミラック膜を反応分離膜に用いる、新規メタノール合成法のパイロット試験を実施しています。

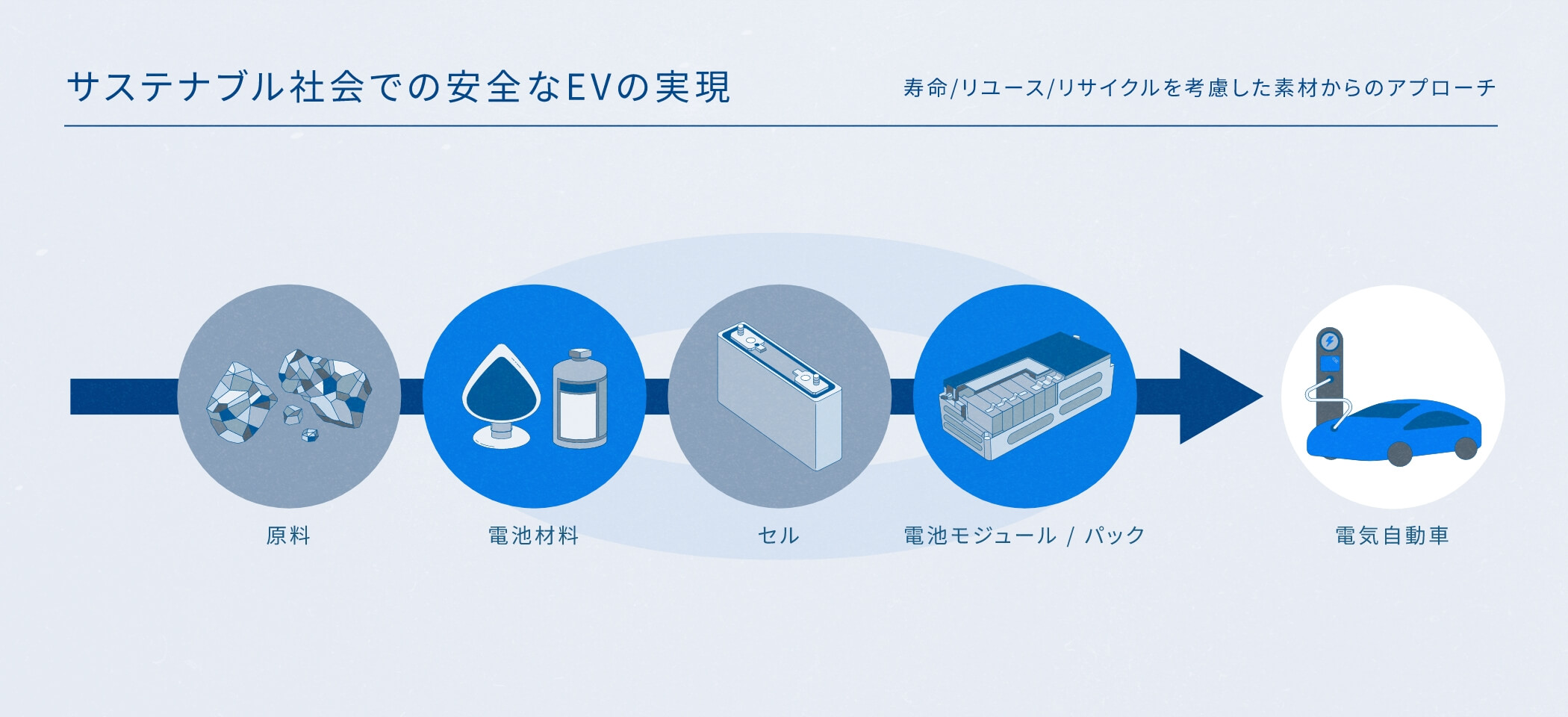

BATTERY SOLUTIONS三菱ケミカルグループ

の電池ソリューション

三菱ケミカルグループ

の電池ソリューション